三聚氰胺聚磷酸盐(MPP)的核心应用方向:特性、优缺点及实践案例

三聚氰胺聚磷酸盐(MPP)作为磷 - 氮系膨胀型阻燃剂的标杆产品,以无卤环保、热稳定性高(分解温度≥300℃)、氮磷协同阻燃等核心优势,在多领域实现规模化应用。以下结合其应用场景,详细阐述各领域的应用特点、优缺点及实践案例,全面展现其应用价值。

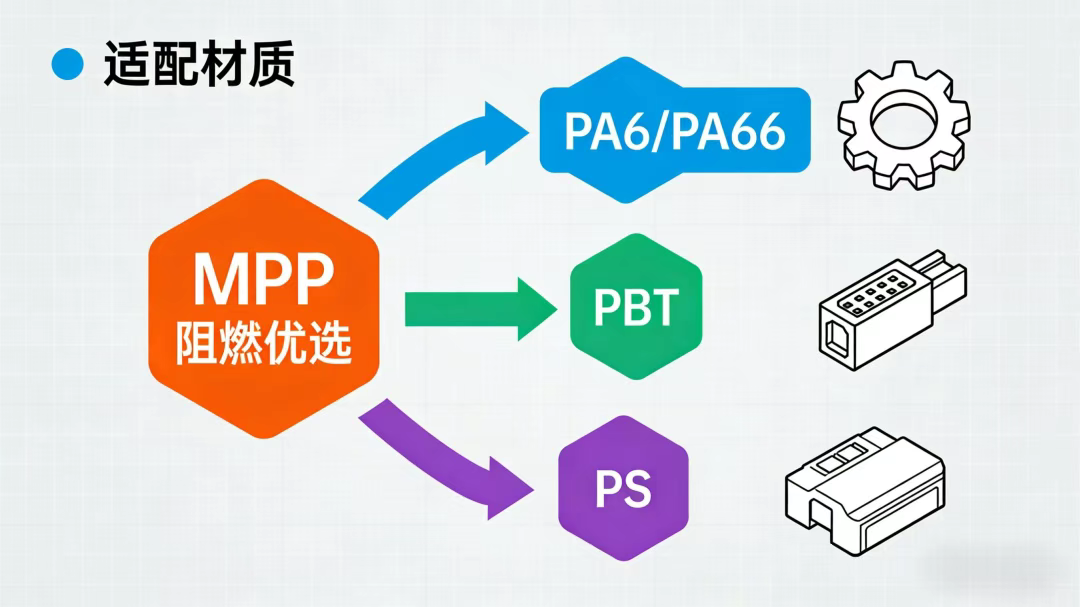

一、工程塑料领域:高端改性的阻燃核心材料

应用叙述:MPP 是工程塑料阻燃改性的优选材料,可单独使用或与季戊四醇等复配,广泛适配尼龙(PA6/PA66)、聚对苯二甲酸丁二醇酯(PBT)、聚苯乙烯(PS)等材质。在玻纤增强阻燃 PA66/6 体系中,MPP 能有效提升材料氧指数,助力产品达到 UL94 V-0 级阻燃标准;针对 PS 材料,可直接替代多溴二苯醚等卤系阻燃剂,解决传统阻燃剂燃烧烟密度高、毒性大的问题;同时适配热塑性聚酯与季戊四醇磷酸酯的复合体系,满足工程塑料在加工与使用中的双重需求。

优点:氮磷协同阻燃效率高,与工程塑料相容性好,加工过程不影响基材表面光洁度;分解温度高,可匹配工程塑料的高温加工工艺;着色性能优越,白色粉末形态不会改变基材原有外观。

缺点:添加量过高时会导致材料变脆,影响工程塑料的抗冲击等机械性能;对部分高端工程塑料的加工流动性有轻微影响。

实践案例:某电子部件厂商采用 MPP 对玻纤增强 PA66 进行阻燃改性,添加量 15% 时,材料氧指数达到 32%,通过 UL94 V-0 级认证,成功应用于汽车电子连接器生产,产品在高温工况下仍保持良好的机械强度与绝缘性能;某家电企业用 MPP 替代传统卤系阻燃剂改性 PS,生产的冰箱外壳燃烧时烟密度降低 40%,毒性等级达到 GB/T 20284-2006 规定的 ZA1 级,符合环保家电的市场需求。

二、聚烯烃与合成橡胶领域:兼顾安全与实用的阻燃解决方案

应用叙述:在聚烯烃(聚丙烯 PP、聚乙烯 PE)与合成橡胶(丁苯橡胶、丁腈橡胶、聚丙烯类弹性体)领域,MPP 的应用场景十分广泛。与环状脲甲醛(结焦剂)复配使用时,可在聚烯烃中形成高效膨胀阻燃体系,抑制火焰蔓延与熔滴现象;在乙烯醋酸乙烯共聚物(EVA)中,能实现优异的膨胀阻燃效果,适配电线电缆绝缘层、光伏封装膜等产品;同时可直接作为合成橡胶的阻燃添加剂,解决橡胶制品易燃、燃烧释放有毒气体的痛点。

优点:低烟低毒低腐蚀性,燃烧时无有害卤化氢气体释放;分散性好,能均匀融入聚烯烃与橡胶基材;与聚烯烃、橡胶的兼容性良好,不影响产品成型。

缺点:挤出加工性稍差,在部分高粘度聚烯烃体系中需优化分散工艺;高添加量会对橡胶的拉伸强度产生较大影响,需搭配协效剂调整。

实践案例:某电缆企业采用 MPP 与环状脲甲醛复配体系,对 EVA 电缆绝缘层进行阻燃改性,改性后材料氧指数达到 28%,通过 GB/T 19666-2019 阻燃等级要求,应用于轨道交通电缆生产,在模拟火灾试验中,电缆燃烧烟密度低,且无熔滴引燃现象;某橡胶制品厂将 MPP 用于丁苯橡胶传送带阻燃处理,添加量 12% 时,传送带阻燃等级达到 V-1 级,燃烧时毒性气体释放量符合 GB/T 30038-2013 标准,成功应用于煤矿井下输送场景。

三、建筑材料领域:环保型防火防护的优选添加剂

应用叙述:MPP 在建筑材料领域的应用集中于防火涂料、聚氨酯硬泡、防火板及纸张等材质。在防火涂料中,MPP 兼具催化剂与发泡剂双重功能,可任意添加且不明显增加涂料粘度,性能优于传统聚磷酸铵(APP);在聚氨酯硬泡组合料中添加 MPP,能使成品泡沫达到 B1、B2 级阻燃等级,燃烧时表面炭化结焦,抑制火势蔓延;同时可用于防火板、建筑装饰纸张的阻燃处理,提升材料极限氧指数,满足人员密集场所的防火要求。

优点:阻燃效率高,能快速形成膨胀阻隔层,阻碍传热传质;环保性能突出,与环境相容性好,对人体健康危害小;可抑制聚氨酯等材料的熔融滴落现象,降低火灾蔓延风险;在防火涂料中适配性强,不影响涂料的施工性能与外观效果。

缺点:对部分建筑基材(如轻质板材)的物性有一定影响,高添加量可能导致基材韧性下降;在潮湿环境下,对部分水性防火涂料的稳定性有轻微影响,需搭配防潮助剂。

实践案例:某建筑涂料企业采用 MPP 作为核心阻燃成分,生产钢结构防火涂料,添加量 20% 时,涂料耐火极限达到 1.5 小时,通过 GB 14907-2018 标准认证,成功应用于大型商场钢结构防护工程;某保温材料厂商在聚氨酯硬泡中添加 MPP 阻燃剂,经墙角火与窗口火试验验证,泡沫燃烧时无熔滴,炭化层致密,有效抑制火势蔓延,该产品已广泛用于民用建筑外墙保温系统。

四、电子电器与交通领域:适配高端需求的安全阻燃材料

应用叙述:MPP 凭借优异的电性能与低腐蚀特性,在电子电器与交通领域占据重要地位。在电子电器领域,可与多孔石墨复配用于聚硅氧烷模塑料、环氧树脂封装材料,适配电子元器件、家电外壳等产品;在交通领域,广泛应用于汽车内饰(座椅面料、仪表盘骨架)、高铁电缆、飞机内饰构件等,能满足交通装备对阻燃、耐老化、低烟毒的严苛要求;同时适配轨道交通电缆、航空航天用工程塑料,解决高端交通装备的防火安全痛点。

优点:电性能优越,不影响电子元器件的绝缘性能;低烟低毒低腐蚀,符合交通与电子领域的安全标准;热稳定性高,能适应交通装备与电子产品的复杂使用工况。

缺点:加工分散性一般,在精密电子元器件封装材料中需精准控制添加量与分散工艺;相较于氢氧化铝等传统阻燃剂,对部分高端交通材料的成本有轻微提升。

实践案例:某航空航天配件厂商采用 MPP 对环氧树脂进行阻燃改性,添加量 18% 时,材料氧指数达到 30%,燃烧时烟密度等级(SDR)≤45,符合航空内饰材料阻燃标准,成功应用于民用飞机内饰构件生产;某新能源汽车企业将 MPP 用于动力电池包外壳的 PP 材料改性,改性后材料阻燃等级达到 UL94 V-0 级,在电池热失控模拟试验中,能有效延缓火焰蔓延,保障整车安全。